In den letzten Jahren hat der technologische Prozess der chinesischen Chemieindustrie erhebliche Fortschritte gemacht, was zu einer Diversifizierung der chemischen Produktionsmethoden und einer Differenzierung der Wettbewerbsfähigkeit auf dem Chemiemarkt geführt hat. Dieser Artikel befasst sich hauptsächlich mit den verschiedenen Produktionsprozessen von Epoxidpropan.

Den Untersuchungen zufolge gibt es strenggenommen drei Herstellungsverfahren für Epoxidpropan, nämlich das Chlorhydrinverfahren, das Cooxidationsverfahren (Halcon-Verfahren) und das Wasserstoffperoxid-Direktoxidationsverfahren (HPPO). Derzeit sind das Chlorhydrinverfahren und das HPPO-Verfahren die gängigen Verfahren zur Herstellung von Epoxidpropan.

Das Chlorhydrinverfahren ist ein Verfahren zur Herstellung von Epoxidpropan aus Propylen und Chlorgas durch Prozesse wie Chlorhydrinierung, Verseifung und Destillation. Dieses Verfahren liefert eine hohe Ausbeute an Epoxidpropan, erzeugt aber auch große Mengen an Abwasser und Abgasen, was erhebliche Auswirkungen auf die Umwelt hat.

Die Co-Oxidation ist ein Verfahren zur Herstellung von Propylenoxid aus Propylen, Ethylbenzol und Sauerstoff. Zunächst reagiert Ethylbenzol mit Luft zu Ethylbenzolperoxid. Anschließend durchläuft Ethylbenzolperoxid eine Cyclisierungsreaktion mit Propylen, wobei Epoxidpropan und Phenylethanol entstehen. Dieser Prozess ist relativ komplex und produziert viele Nebenprodukte. Daher wirkt er sich negativ auf die Umwelt aus.

Bei der HPPO-Methode werden Methanol, Propylen und Wasserstoffperoxid im Massenverhältnis 4,2:1,3:1 in einen Reaktor mit Zeolith-Titan-Silikat-Katalysator (TS-1) gegeben. Mit diesem Verfahren können 98 % des Wasserstoffperoxids umgewandelt werden, und die Selektivität für Epoxidpropan kann 95 % erreichen. Eine geringe Menge an teilweise umgesetztem Propylen kann zur Wiederverwendung in den Reaktor zurückgeführt werden.

Am wichtigsten ist, dass das mit diesem Verfahren hergestellte Epoxidpropan derzeit das einzige Produkt ist, dessen Export nach China zugelassen ist.

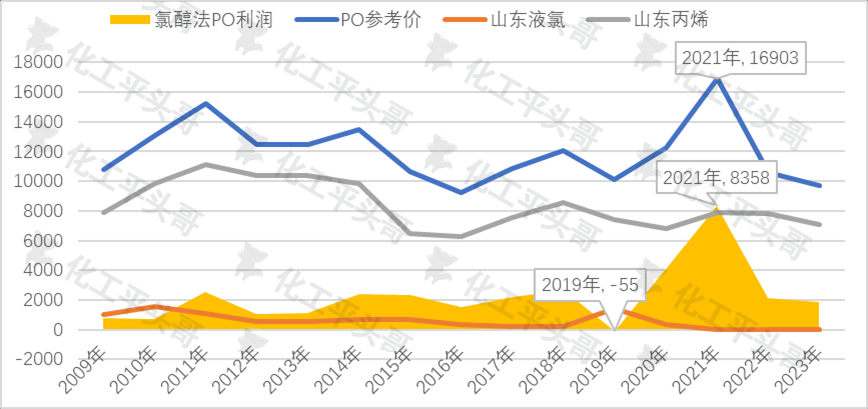

Wir berechnen die Preisentwicklung von 2009 bis Mitte 2023 und beobachten die Veränderungen in der Produktion von Epichlorhydrin und HPPO-Verfahren in den letzten 14 Jahren.

Epichlorhydrin-Methode

1.Die Epichlorhydrin-Methode ist die meiste Zeit rentabel. In den letzten 14 Jahren erreichte der Produktionsgewinn von Epichlorhydrin mit der Chlorhydrin-Methode im Jahr 2021 mit 8358 Yuan/Tonne den höchsten Wert. Im Jahr 2019 gab es jedoch einen leichten Verlust von 55 Yuan/Tonne.

2.Die Gewinnschwankungen der Epichlorhydrin-Methode stehen im Einklang mit den Preisschwankungen von Epichlorhydrin. Steigt der Preis für Epoxidpropan, steigt auch der Produktionsgewinn der Epichlorhydrin-Methode entsprechend. Diese Konsistenz spiegelt den gemeinsamen Einfluss von Veränderungen bei Marktangebot und -nachfrage sowie Produktwert auf die Preise der beiden Produkte wider. Beispielsweise stieg im Jahr 2021 pandemiebedingt der Verbrauch von Weichschaumpolyether deutlich an, was wiederum den Preis für Epoxidpropan in die Höhe trieb und letztlich zu einem historischen Höchststand der Gewinnspanne der Epichlorhydrin-Produktion führte.

3.Die Preisschwankungen von Propylen und Propylenoxid weisen eine langfristige Trendkonsistenz auf, unterscheiden sich jedoch in den meisten Fällen deutlich in der Schwankungsbreite. Dies deutet darauf hin, dass die Preise von Propylen und Epichlorhydrin von unterschiedlichen Faktoren beeinflusst werden, wobei der Propylenpreis einen besonders großen Einfluss auf die Epichlorhydrinproduktion hat. Da Propylen der Hauptrohstoff für die Epichlorhydrinproduktion ist, wirken sich seine Preisschwankungen erheblich auf die Produktionskosten der Epichlorhydrinproduktion aus.

Insgesamt war der Produktionsgewinn von Epichlorhydrin in China in den letzten 14 Jahren größtenteils profitabel, und die Gewinnschwankungen entsprechen den Preisschwankungen von Epichlorhydrin. Die Propylenpreise sind ein wichtiger Faktor, der den Produktionsgewinn von Epichlorhydrin in China beeinflusst.

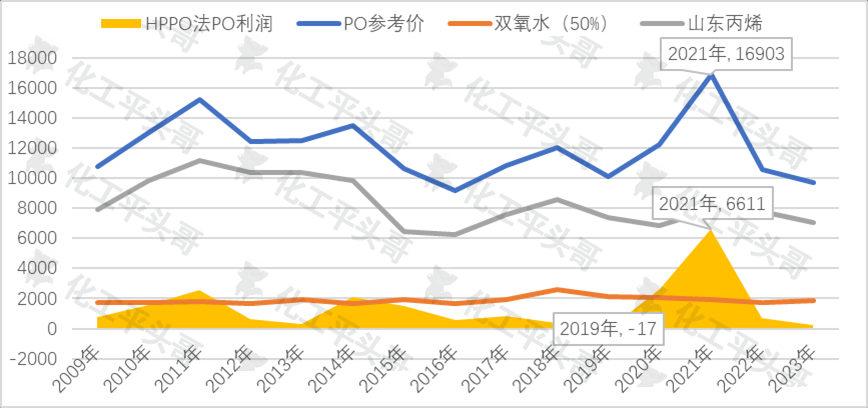

HPPO-Verfahren Epoxid-Propan

1.Das chinesische HPPO-Verfahren für Epoxidpropan war die meiste Zeit profitabel, seine Rentabilität ist jedoch im Vergleich zum Chlorhydrinverfahren generell geringer. Innerhalb kürzester Zeit verzeichnete das HPPO-Verfahren Verluste bei Epoxidpropan und lag die meiste Zeit deutlich unter dem Gewinnniveau des Chlorhydrinverfahrens.

2.Aufgrund des deutlichen Preisanstiegs für Epoxidpropan im Jahr 2021 erreichte der Gewinn von HPPO-Epoxidpropan im Jahr 2021 einen historischen Höchststand und erreichte maximal 6611 Yuan/Tonne. Zwischen diesem Gewinnniveau und der Chlorhydrinmethode besteht jedoch immer noch eine Lücke von fast 2000 Yuan/Tonne. Dies deutet darauf hin, dass die HPPO-Methode zwar in bestimmten Aspekten Vorteile bietet, die Chlorhydrinmethode jedoch hinsichtlich der Gesamtrentabilität immer noch erhebliche Vorteile bietet.

3.Darüber hinaus ergab die Berechnung des Gewinns der HPPO-Methode unter Verwendung eines 50%igen Wasserstoffperoxidpreises, dass kein signifikanter Zusammenhang zwischen dem Wasserstoffperoxidpreis und den Preisschwankungen von Propylen und Propylenoxid besteht. Dies deutet darauf hin, dass der Gewinn der chinesischen HPPO-Methode für Epoxidpropan durch die Preise von Propylen und hochkonzentriertem Wasserstoffperoxid begrenzt wird. Aufgrund der engen Korrelation zwischen den Preisschwankungen dieser Rohstoffe und Zwischenprodukte und Faktoren wie Marktangebot und -nachfrage sowie den Produktionskosten hatte dies einen erheblichen Einfluss auf den Produktionsgewinn von Epoxidpropan mit der HPPO-Methode.

Die Gewinnschwankungen bei der Produktion von Epoxidpropan im HPPO-Verfahren in China in den letzten 14 Jahren zeigten, dass die Produktion meist profitabel war, die Rentabilität jedoch gering war. Obwohl die Produktion in einigen Aspekten Vorteile bietet, muss die Rentabilität insgesamt noch verbessert werden. Gleichzeitig wird der Gewinn von Epoxidpropan im HPPO-Verfahren stark von Preisschwankungen bei Rohstoffen und Zwischenprodukten, insbesondere bei Propylen und hochkonzentriertem Wasserstoffperoxid, beeinflusst. Daher müssen Hersteller die Markttrends genau beobachten und ihre Produktionsstrategien angemessen anpassen, um optimale Gewinne zu erzielen.

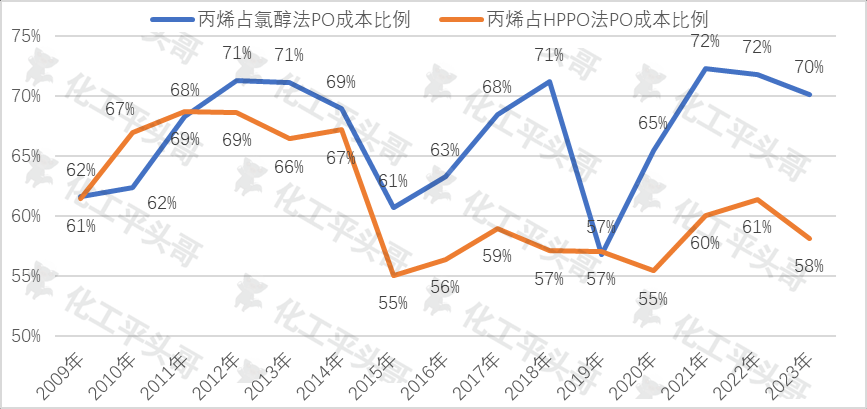

Der Einfluss der wichtigsten Rohstoffe auf ihre Kosten in zwei Produktionsprozessen

1.Obwohl die Gewinnschwankungen bei der Epichlorhydrin-Methode und der HPPO-Methode konsistent sind, gibt es erhebliche Unterschiede hinsichtlich der Auswirkungen der Rohstoffe auf die Gewinne. Dieser Unterschied weist darauf hin, dass es zwischen diesen beiden Produktionsprozessen Unterschiede im Kostenmanagement und in der Gewinnkontrolle gibt, wenn es um die Bewältigung von Rohstoffpreisschwankungen geht.

2.Bei der Chlorhydrinmethode beträgt der Anteil von Propylen an den Kosten durchschnittlich 67 %, was mehr als der Hälfte der Zeit entspricht, und erreicht maximal 72 %. Dies deutet darauf hin, dass im Herstellungsprozess von Chlorhydrin die Propylenkosten den größten Einfluss auf das Gewicht haben. Daher wirken sich Schwankungen des Propylenpreises direkt auf die Kosten und den Gewinn der Epichlorhydrinproduktion nach der Chlorhydrinmethode aus. Diese Beobachtung steht im Einklang mit dem bereits erwähnten langfristigen Trend der Gewinn- und Propylenpreisschwankungen bei der Herstellung von Epichlorhydrin nach der Chlorhydrinmethode.

Im Gegensatz dazu beträgt der durchschnittliche Kosteneinfluss von Propylen beim HPPO-Verfahren 61 %, wobei der höchste Einfluss mit 68 % und der niedrigste mit 55 % zu verzeichnen ist. Dies deutet darauf hin, dass der Kosteneinfluss von Propylen im HPPO-Herstellungsprozess zwar groß ist, aber nicht so stark wie beim Chlorhydrin-Verfahren. Dies könnte auf den erheblichen Kosteneinfluss anderer Rohstoffe wie Wasserstoffperoxid im HPPO-Herstellungsprozess zurückzuführen sein, wodurch die Kostenauswirkungen von Propylenpreisschwankungen reduziert werden.

3.Bei Propylenpreisschwankungen von 10 % übersteigen die Kostenauswirkungen des Chlorhydrinverfahrens die des HPPO-Verfahrens. Das bedeutet, dass die Kosten des Chlorhydrinverfahrens bei Propylenpreisschwankungen stärker beeinflusst werden, während das HPPO-Verfahren vergleichsweise bessere Möglichkeiten zur Kostenkontrolle und Gewinnkontrolle bietet. Diese Beobachtung verdeutlicht einmal mehr die unterschiedlichen Reaktionen verschiedener Produktionsverfahren auf Rohstoffpreisschwankungen.

Die Gewinnschwankungen zwischen der chinesischen Chlorhydrin-Methode und der HPPO-Methode für Epoxidpropan sind konsistent, unterscheiden sich jedoch im Einfluss der Rohstoffe auf die Gewinne. Bei schwankenden Rohstoffpreisen weisen die beiden Produktionsverfahren unterschiedliche Möglichkeiten zum Kostenmanagement und zur Gewinnkontrolle auf. Die Chlorhydrin-Methode reagiert empfindlicher auf Propylenpreisschwankungen, während die HPPO-Methode eine gute Risikoresistenz aufweist. Diese Gesetzmäßigkeiten sind für Unternehmen wichtige Orientierungspunkte bei der Auswahl von Produktionsprozessen und der Formulierung von Produktionsstrategien.

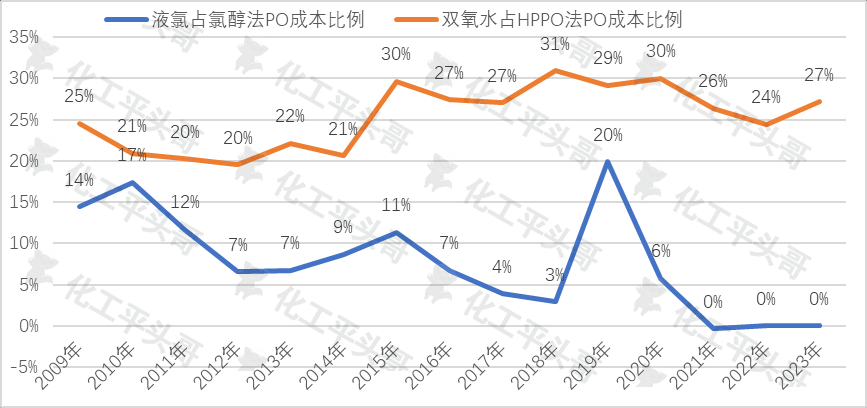

Der Einfluss von Hilfsstoffen und Rohstoffen auf deren Kosten bei zwei Produktionsprozessen

1.Der Einfluss von flüssigem Chlor auf die Kosten der Epichlorhydrinproduktion mit der Chlorhydrinmethode betrug in den letzten 14 Jahren durchschnittlich nur 8 % und kann sogar als nahezu kostenneutral angesehen werden. Diese Beobachtung zeigt, dass flüssiges Chlor im Produktionsprozess von Chlorhydrin eine relativ geringe Rolle spielt und seine Preisschwankungen kaum Auswirkungen auf die Kosten des mit Chlorhydrin hergestellten Epichlorhydrins haben.

2.Die Kostenauswirkungen von hochkonzentriertem Wasserstoffperoxid auf das HPPO-Verfahren von Epoxidpropan sind deutlich höher als die von Chlorgas auf das Chlorhydrinverfahren. Wasserstoffperoxid ist ein wichtiges Oxidationsmittel im HPPO-Herstellungsprozess, und seine Preisschwankungen wirken sich direkt auf die Kosten von Epoxidpropan im HPPO-Prozess aus, das nach Propylen an zweiter Stelle steht. Diese Beobachtung unterstreicht die wichtige Rolle von Wasserstoffperoxid im HPPO-Herstellungsprozess.

3.Wenn das Unternehmen sein eigenes Chlorgas-Nebenprodukt produziert, können die Kostenauswirkungen von Chlorgas auf die Epichlorhydrinproduktion vernachlässigt werden. Dies kann auf die relativ geringe Menge an Chlorgas-Nebenprodukt zurückzuführen sein, die einen relativ geringen Einfluss auf die Kosten der Epichlorhydrinproduktion unter Verwendung von Chlorhydrin hat.

4.Bei Verwendung einer 75%igen Wasserstoffperoxidkonzentration übersteigen die Kostenauswirkungen von Wasserstoffperoxid auf die HPPO-Herstellung von Epoxidpropan 30 % und steigen weiterhin rapide an. Diese Beobachtung deutet darauf hin, dass die Herstellung von Epoxidpropan im HPPO-Verfahren nicht nur von erheblichen Schwankungen beim Rohstoff Propylen, sondern auch von erheblichen Schwankungen beim Wasserstoffperoxidpreis beeinflusst wird. Durch die Erhöhung der Wasserstoffperoxidkonzentration im HPPO-Herstellungsprozess auf 75 % steigen auch Menge und Kosten des Wasserstoffperoxids entsprechend. Es gibt mehr marktbeeinflussende Faktoren und die Volatilität der Gewinne nimmt ebenfalls zu, was sich stärker auf den Marktpreis auswirkt.

Die Kosten der Hilfsrohstoffe für die Epichlorhydrin-Herstellung nach dem Chlorhydrin-Verfahren und dem HPPO-Verfahren unterscheiden sich deutlich. Flüssigchlor beeinflusst die Kosten für Epichlorhydrin nach dem Chlorhydrin-Verfahren relativ gering, während Wasserstoffperoxid die Kosten für Epichlorhydrin nach dem HPPO-Verfahren deutlich beeinflusst. Gleichzeitig variieren die Kosten, wenn ein Unternehmen Chlorgas als Nebenprodukt selbst produziert oder unterschiedliche Wasserstoffperoxid-Konzentrationen verwendet. Diese Gesetze sind für Unternehmen wichtige Orientierungshilfen bei der Wahl ihrer Produktionsprozesse, der Formulierung von Produktionsstrategien und der Kostenkontrolle.

Aktuellen Daten und Trends zufolge werden die laufenden Epoxidpropan-Projekte künftig den aktuellen Umfang übertreffen, wobei die meisten neuen Projekte auf der HPPO-Methode und der Ethylbenzol-Cooxidationsmethode basieren. Dies wird zu einer steigenden Nachfrage nach Rohstoffen wie Propylen und Wasserstoffperoxid führen, was sich wiederum stärker auf die Kosten von Epoxidpropan und die Gesamtkosten der Branche auswirken wird.

Aus Kostensicht können Unternehmen mit einem integrierten Industriekettenmodell die Auswirkungen der Rohstoffe besser kontrollieren und so Kosten senken und die Wettbewerbsfähigkeit auf dem Markt verbessern. Da die meisten neuen Projekte für Epoxidpropan künftig das HPPO-Verfahren anwenden werden, wird auch die Nachfrage nach Wasserstoffperoxid steigen, was wiederum den Einfluss der Preisschwankungen bei Wasserstoffperoxid auf die Kosten von Epoxidpropan verstärken wird.

Darüber hinaus wird durch den Einsatz der Ethylbenzol-Cooxidationsmethode in neuen Epoxidpropan-Projekten zukünftig auch die Nachfrage nach Propylen steigen. Daher werden sich auch die Auswirkungen von Propylenpreisschwankungen auf die Kosten von Epoxidpropan verstärken. Diese Faktoren werden der Epoxidpropan-Industrie neue Herausforderungen und Chancen bieten.

Insgesamt wird die zukünftige Entwicklung der Epoxidpropanindustrie von laufenden Projekten und Rohstoffen beeinflusst. Unternehmen, die HPPO- und Ethylbenzol-Cooxidationsverfahren einsetzen, müssen verstärkt auf Kostenkontrolle und die Entwicklung der industriellen Kettenintegration achten. Rohstofflieferanten müssen die Stabilität der Rohstoffversorgung stärken und die Kosten kontrollieren, um ihre Wettbewerbsfähigkeit zu verbessern.

Beitragszeit: 08.09.2023